INTRODUÇÃO:

Com o objetivo de elevar o nível de competitividade e as margens de lucro, o SEIS SIGMA se tornou um método de GESTÃO que diversas empresas adotaram, a partir da década de 1990, para solução de problemas (um trabalho de melhoria de PROCESSOS).

Esta prática tomou por base o sucesso obtido pela MOTOROLA (em 1986), em busca da MELHORIA CONTÍNUA, com vários estudos e análises sobre a variação dos PROCESSOS de produção. O SEIS SIGMA se tornou fundamental para melhorar as operações, poder aperfeiçoar a QUALIDADE e reduzir defeitos, erros e falhas com menores custos. E, em consequência, alcançar a satisfação de clientes e ampliar a parcela de participação no mercado.

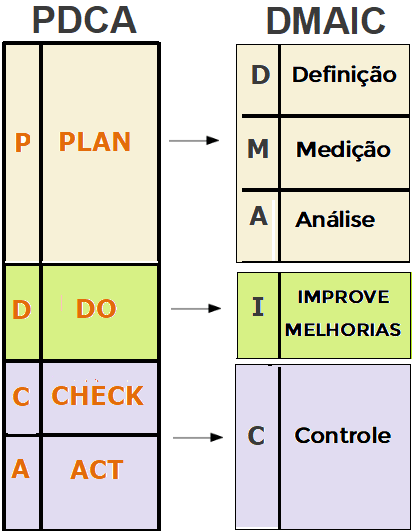

O SEIS SIGMA age através da definição de METAS e APLICAÇÃO de projetos representativos que vão contribuir, decisivamente, para chegar aos objetivos propostos por estes projetos. O método do SIGMA atua seguindo duas metodologias (DMAIC e DMADV) que tiveram por base o CICLO PDCA – PLAN – DO – CHECK – ACT, de WALTER SHEWHART, utilizado com sucesso no Japão do pós-guerra por WILLIAM DEMING.

A METODOLOGIA DMAIC

É utilizada para projetos com a finalidade de obter melhoria em processos que já existem. DMAIC refere-se a um CICLO DE MELHORIA orientado a DADOS e aplicáveis em situações onde é preciso melhorar, aprimorar e estabilizar processos. O DMAIC é formado pelo ACRÓSTICO:

1. Definição 2. Medição 3. Análise 4. Improve (Melhoria) 5. Controle

1. Definição: esta fase vai definir a exata identificação do problema a ser resolvido e o motivo pelo qual essa melhoria se necessária: melhoria nos níveis de QUALIDADE, defeito ZERO, aumentar produção, previsões mais corretas sobre a demanda de mercado, ampliar a participação de mercado, aumentar do giro dos estoques, aumentar o retorno sobre os investimentos, avalia recursos ou outras determinações contidas na ESTRATÉGIA CORPORATIVA.

Há várias ferramentas para o mapeamento e análise que poderão ser aplicadas nesta fase: BRAINSTORMING, PODC, 5W2H, ISHIKAWA, CURVA ABC, ANÁLISE SWOT etc. O GESTOR deverá ter o divido cuidado na identificação do problema a ser solucionado (clareza nas INFORMAÇÕES, as METAS e os OBJETIVOS) e na escolha dos profissionais que irão compor a equipe de trabalho.

2. Medição: o segundo passo requer a coleta de todas as INFORMAÇÕES a respeito do atual desempenho do processo. Assim será possível a identificação dos problemas por meio do mapeamento detalhado do processo a ser analisado.

Desta maneira o GESTOR e a sua EQUIPE terão maiores condições para discutir sobre as atividades e as decisões a serem tomadas.

Porém, é fundamental o cuidado com a confiabilidade dos DADOS e das MÉTRICAS a serem utilizadas, a forma de MONITORAMENTO dos resultados s serem obtidos e os recursos disponíveis para a correção do problema.

3. Análise: esta atividade é voltada para o entendimento da CAUSA RAIZ do problema, (a causa principal) e, posteriormente, facilitar a compreensão dos demais fatores que originaram o problema. A ANÁLISE identificar e desenvolve alternativas para eliminar o espaço existente entre a PERFORMANCE presente e a meta planejada. As INFORMAÇÕES, referentes ao processo, são obtidas em várias fontes: relatórios de perdas, defeitos, gráficos diversos, devoluções de produtos, queixas de clientes etc. e categorizados e estudados em relação às suas propensões (tendências).

4. Improve (Melhoria): a quarta fase avalia e implementa as melhorias e as soluções que foram desenvolvidas para cada problema.

Ao mesmo tempo, registra as causas das variações e as áreas chave dos problemas.

É responsabilidade da GESTÃO a condução das mudanças junto aos funcionários: comunicar claramente as mudanças, treinar e ganha o apoio para o processo.

5. Controle: a última fase vai realizar um contínuo acompanhamento e monitorar se as alterações efetuadas estão tendo o efeito desejado sobre as causas potenciais das variações que foram identificadas. É a forma de assegurar que as mudanças no processo tenham continuidade e sigam o plano elaborado. Em geral, os GESTORES e sua EQUIPE utilizam as CARTAS DE CONTROLE ou outras ferramentas selecionadas para esta etapa.

Tanto o PDCA como o DMAIC são destinados à MELHORIA CONTÍNUA. Muitos estudiosos consideram a metodologia DMAIC como apenas uma evolução (a versão atualizada) do PDCA. A diferença principal entre elas é que a metodologia DMAIC utiliza o planejamento feito, em geral, de maneira mais detalhada e estudada em comparação ao que é feito na PDCA.

A DMAIC é a ferramenta fundamental na metodologia SEIS SIGMA ao possibilitar análises mais estruturadas. Outras opiniões consideram que as duas metodologias podem ser aplicadas em diversos cenários com o mesmo objetivo (a resolução de problemas). Mas, elas se complementam e a escolha de uma delas não exclui o uso da outra.

Sugestão de Leitura

WERKEMA, CRISTINA. Métodos PDCA e DEMAIC e Suas Ferramentas Analíticas. Editora GEN Atlas. Edição 1ª. São Paulo, 2012.

CAMPOS, VICENTE FALCONI. Qualidade Total – padronização de empresas. Editora INDG. Edição 2ª. Belo Horizonte, 2014.