INTRODUÇÃO:

Em qualquer empresa o trabalho de ARMAZENAGEM possui normas internas que definem e gerenciam todas as fases das suas operações. Estas normas abordam o LAYOUT, padronizam o sistema de informações, verificam o giro e a manutenção dos itens em estoque e o fluxo de movimentação para desenvolver formas rápidas de transferências. A ARMAZENAGEM se dedica às tarefas que compõem uma parte operacional importante dos processos que envolvem a LOGÍSTICA: recebimento ou recepção, descarga, carregamento e expedição, trânsito, arrumação ordenada e conservação.

CONCEITUAÇÕES SOBRE A ARMAZENAGEM

Há diversas definições e conceitos sobre esta matéria. Contudo, se voltarmos na HISTÓRIA, verificamos que desde a ANTIGUIDADE o homem sempre teve grande parte de suas preocupações voltadas para a ARMAZENAGEM: a conservação das colheitas para o seu sustento, trocas ou comercialização, bem como a guarda de diversos outros tipos de materiais para uso.

Na LOGÍSTICA, a ARMAZENAGEM atua para guardar, controlar e conservar produtos que posteriormente serão vendidos ou distribuídos. Em outras definições sobre o assunto, a ARMAZENAGEM administra e controla as operações, em um espaço definido, mantendo estoques e cuidando da sua segurança e guardando uma infinidade de itens até o momento da sua destinação. Como por exemplo, matérias-primas, produtos semiacabados, produtos acabados e mercadorias para ligar a produção ou o fornecedor para o consumidor. Hoje a LOGÍSTICA conta com vários métodos de ARMAZENAGEM que tem por objetivo de atender as empresas comerciais ou industriais.

PRINCÍPIOS BÁSICOS DA ARMAZENAGEM

1 – PLANEJAMENTO: da mesma forma que qualquer outra área da empresa, a ARMAZENAGEM executa o seu planejamento, obedecendo à ESTRATÉGIA definida pela DIRETORIA em relação à LOGÍSTICA. A ação inclui a melhor localização, legislação, dimensionamento correto da área de armazenagem, capacidade, acessos, arranjo físico adequado, segurança, docas, equipamentos de movimentação, manuseio, TIC e CAPITAL HUMANO. O planejamento também poderá estabelecer formas de auditoria e métricas para avaliação de desempenho.

2 – LOCALIZAÇÃO: a partir da compreensão de que o trabalho da LOGÍSTICA é disponibilizar produtos, onde e quando houver necessidade, a LOCALIZAÇÃO dos pontos de ARMAGENAGEM exige um estudo muito mais cuidadoso. A GESTÃO deverá analisar, da melhor forma possível, como estruturar o sistema de distribuição atendendo fornecedores e clientes, cada vez mais dispersos e distantes entre si, com qualidade, rapidez e ao menor custo possível. Segundo diversos estudiosos, a ESTRUTURA DE DISTRIBUIÇÃO pode ser dividida em dois grupos de acordo com a ESTRATÉGIA da empresa:

– ESTRUTURA ESCALONADA: a atividade da LOGÍSTICA adota uma estrutura contando com um ou mais ARMAZÉNS CENTRAIS e uma rede com ARMAZÉNS REGIONAIS, CENTROS DE DISTRIBUIÇÃO, CENTROS DE DISTRIBUIÇÃO AVANÇADOS e TRANSIT POINTS. A ESTRUTURA ESCALONADA facilita a consolidação de carga reduz os custos de transporte.

– ESTRUTURA DIRETA: estrutura conta com um sistema de distribuição em que os produtos são enviados de um ou mais ARMAZÉNS CENTRAIS diretamente para os clientes.

A LOCALIZAÇÃO e as ESTRUTURAS são decisões estratégicas. São dependentes da cobertura geográfica, na capacidade de ARMAZENAGEM, políticas de estoques, tipos de mercadorias, serviços prestados aos clientes, vias de transportes, modais e também depende de fatores como:

● Disponibilidade e qualificação da mão-de-obra.

● Oferta de transporte para atender a demanda.

● Infraestrutura local.

● Proximidade dos principais Fornecedores / Clientes.

● Incentivos do Governo.

● Tempo de atendimento.

● Custo logístico total.

● Riscos imobiliários.

● Segurança pública e indicadores de Criminalidade.

3 – ESPAÇO FÍSICO ADEQUADO: esta é uma necessidade básica que faz a ARMAZENAGEM ser mais eficiente. O espaço físico permite que o ARMAZÉM funcione aproveitando ao máximo a carga e o potencial da área com o menor custo e consumo de energia. A área deve ter facilidade de movimentação, equipamentos adequados e utilizados de forma inteligente.

Não há um modelo ideal ou padrão para o tamanho de um ARMAZÉM. A cadeia da LOGÍSTICA nunca será coordenada perfeitamente e eliminar por completo todos os problemas existentes nas atividades de movimentação e armazenagem. Mas, há fatores que influenciam na escolha das dimensões dos ARMAZÉNS conforme a estratégia da empresa e o tipo de produtos a serem manuseados:

● Nível do serviço a ser prestado para o cliente.

● O tamanho do mercado a ser atendido.

● Volume e número de produtos a serem comercializados.

● Sistema de movimentação de materiais utilizado.

● Lead Time e duração do processo de produção.

● Economias de escala.

● Layout do estoque e corredores.

● Área para as atividades administrativas.

4 – FUNCIONALIDADE PARA OPERAÇÕES: a ARMAZENAGEM deve ser flexível, acomodar a maior variedade possível de bens dentro dos requisitos das operações e possibilitar acesso e movimentação no local. Ou seja, estar adequado com as atividades da empresa, com os produtos, com aptidão para lidar com os itens armazenados e ter capacidade de resposta rápida.

5 – SIMPLICIDADE: o fluxo na ARMAZENAGEM deve ser previsto de maneira prática, ágil e mais simples possível. A finalidade é elevar o grau de produtividade e acomodar o maior volume de produtos e os equipamentos a serem utilizados.

6 – INTEGRAÇÃO: a de ARMAZENAGEM, obrigatoriamente, necessita estar num sistema integrado com todas as atividades da empresa, seguindo uma ordem já estabelecida para o controle.

7 – VERTICALIZAÇÃO: utiliza várias estruturas aproveitando tanto a altura quanto o espaço lateral. Um ARMAZÉM pode possuir maior altura e maior capacidade de armazenamento sem prejudicar o trabalho de movimentação.

8 – AUTOMAÇÃO: exige a análise completa das necessidades da automatização dos processos do armazém. Ela pode traz uma melhor relação custo-benefício com menor custo operacional, menor investimento e menor tempo de retorno. Um aspecto interessante é referente ao aumento da produtividade e às condições de segurança do trabalho ao minimizar riscos e reduzir o tempo das atividades com potencial para causar lesões aos trabalhadores.

Mas, a automação, para dar resultados interessantes, exige funcionários de maior qualificação, treinamento frequente e, dependendo do caso, mudanças na CULTURA ORGANIZACIONAL. Pode integrar o CRM, BAR CODES, rotulagem, pesagem, WMS etc.

9 – CONTROLE: o gerenciamento deve ser baseado em um sistema de trabalho rigoroso e sistemático que realmente propicie os controles: físico, contábil, fiscal, administrativo e o inventário dos materiais. Outro objetivo é verificar os indicadores e comparar se o planejamento e os métodos aplicados estão surtindo o efeito esperado (previsto X resultados realizados). O controle também deverá incluir os registros de recebimento, movimentação de estoque, tempo de armazenamento, saídas, conciliação etc.

10 – SEGURANÇA: uma área de ARMAZENAGEM é sujeita a diversos riscos. Ela deve ser dotada de sistemas que preservem os trabalhadores, a segurança dos produtos e dos equipamentos. Quanto ao CAPITAL HUMANO, também é necessário pensar em suas condições físicas e condições psicológicas para o trabalho: treinamentos de emergência, capacitação no uso de equipamentos de movimentação e EPI’s, EPC’s com orientação da CIPA, 5S, QVT etc. Outra medida importante se refere à MANUTENÇÃO com revisões preventivas programadas e periódicas nos equipamentos de movimentação com a substituição de modelos obsoletos e reparos nas instalações elétricas e hidráulicas.

11 – CUSTOS: os princípios básicos da ARMAZENAGEM devem levar consideração todos os custos de implantação e operação de armazenamento das cargas para ter a maior produtividade possível e lucratividade.

COMPONENTES DA ARMAZENAGEM

ESTRUTURA FÍSICA: são os itens físicos usados para que um armazém chegue a um melhor desempenho operacional: porta-paletes, paletes, carrinhos, paleteiras, empilhadeiras, extintores de incêndio, lanternim, móveis diversos, prateleiras, telhado translúcido, esteiras e um imóvel que seja adequado com o volume das operações.

CONTROLE DE ESTOQUE: os mais utilizados são os sistemas WMS e PEPS (ou FIFO que em inglês significa “FIRST IN, FIRST OUT”). O objetivo é exercer um controle rígido evitando perdas de produtos em função do vencimento de sua data de validade. O CONTROLE DE ESTOQUE bem executado proporciona economia de recursos, rapidez, facilidade com os produtos perecíveis e uma organização LOGÍSTICA com resultados positivos.

A EVOLUÇÃO DOS ARMAZÉNS

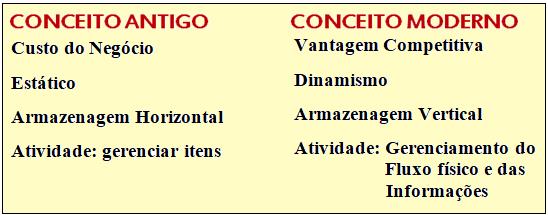

Hoje, o entendimento sobre a ARMAZENAGEM acompanha as mudanças ocorridas na LOGÍSTICA. O conceito moderno se opõe a ideia antiga, que considera o ARMAZÉM apenas um espaço físico para guardar itens no curto e médio prazo. As empresas estão em busca de processos com o objetivo de agilizar, cada vez mais, o fluxo de materiais, diminuir o tempo entre o recebimento e a expedição dos pedidos e redução de investimentos em estoque. Mas, a escolha das soluções que possibilitem os melhores resultados depende das características de cada empresa e da estratégia logística adotada.

CUIDADO: Armazenagem é uma denominação genérica e ampla que engloba toda e qualquer uma das atividades do local físico que executa a GUARDA TEMPORÁRIA até a expedição dos produtos. ESTOCAGEM é parte da ARMAZENAGEM que se refere às atividades do fluxo de materiais do ARMAZÉM ao ponto destinado à sua entrega. Um CENTRO DE DISTRIBUIÇÃO armazena produtos e também atende aos pedidos.

Sugestão de Leitura

RUSSO, CLOVIS PIRES. Armazenagem, controle e distribuição. Editora Intersaberes. Edição 1ª. Curitiba, 2013.

MACHADO, HERUS ORSANO. Estoques e Armazenagem. Editora Ao Livro Técnico. Edição 1ª. Curitiba, 2015.

CANO, CATARINA DE OLIVEIRA; SILVA, GIOVANA GAVIOLI RIBEIRO DA. Gestão de estoques e armazenagem. Editora SENAC. Edição 1ª. São Paulo, 2018.

RODRIGUES, PAULO ROBERTO AMBRÓSIO. Gestão Estratégica de Armazenagem. Editora Aduaneiras. Edição 3ª. São Paulo, 2007.

PAOLESCHI, BRUNO. Estoques e armazenagem. Editora Érica. Edição 1ª. Curitiba, 2013.