INTRODUÇÃO:

O trabalho realizado pela LOGÍSTICA engloba a GESTÃO na manutenção e estocagem de produtos e materiais para disponibilidade em processos de fabricação e na eficiência para encurtar a distância entre a empresa e o mercado. A GESTÃO da armazenagem, segundo muitos autores, inclui a preocupação com a localização, LAY OUT, dimensionamento, arranjo do espaço físico, formas de manuseio de materiais e os recursos humanos, materiais e patrimoniais.

Suas atividades também levam em conta o controle de estoque, processamento de pedidos, embalagens, fracionamento e consolidação de cargas, ERGONOMIA, SEGURANÇA DO TRABALHO, LOGÍSTICA REVERSA e cuidados com o MEIO AMBIENTE.

No entanto, todas estas as práticas logísticas só poderão ser efetivas com o uso de ESTRUTURAS adequadas para estocagem, carga, descarga, manuseio, movimentação segura e transporte. Para as empresas, independente da sua atividade, há diversas opções para a escolha de ESTRUTURAS mais compatíveis com as características dos produtos e das condições de armazenamento.

AS ESTRUTURAS DE ARMAZENAGEM

Também são conhecidas por ESTRUTURAS PORTA-PALETES. De acordo com a literatura disponível, elas se constituem nos elementos básicos para a PALETIZAÇÃO e permitem múltiplas alternativas para o uso racional do espaço físico e armazenagem de diversos tipos de carga. Em geral, são estruturas simples e de baixo custo, constituídas por perfis em L, U, tubos modulares e perfurados, montados de modo a formar estantes, berços e demais dispositivos para sustentação das cargas.

Dispondo de vários acessórios e dimensões, as ESTRUTURAS DE ARMAZENAGEM facilitam o manuseio do estoque, a movimentação dos produtos no armazém e dão maior segurança e menores riscos de acidentes para os funcionários. Em relação aos produtos armazenados, há maior proteção contra danos causados por impactos e quedas.

OS PRINCIPAIS TIPOS DE ESTRUTURAS DE ARMAZENAGEM

A – Estrutura de armazenagem PORTA-PALETES: também são conhecidas como PORTA-PALETES CONVENCIONAL. São as estruturas mais comuns onde os produtos são armazenados em estantes e acessados por meio de EMPILHADEIRAS. Apesar de ocuparem uma área maior dos corredores, as operações são mais rápidas principalmente quando as cargas dos PALETES forem muito diferentes.

Assim, permite a escolha da carga em qualquer posição da estrutura sem nenhum obstáculo na movimentação dentro dos armazéns.

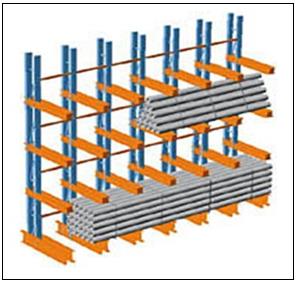

B – Estrutura de armazenagem CANTILEVER: feita para armazenar itens de grande comprimento: tubos de PVC, tubos de metal, tábuas, barras, trefilados, pranchas etc.

Em vez de prateleiras, esta estrutura é composta por colunas centrais, eixos de apoio dos produtos e o abastecimento é feito pela lateral. Em geral, requer maior espaço para a movimentação.

C – Estrutura de armazenagem DRIVE-IN: tem maior capacidade, suporta maior número de itens e atende ao método de movimentação de estoque LIFO (LAST IN – FIRST OUT – o último que entra, o primeiro que sai).

Além disso, aproveita o espaço de manobra, exige apenas um corredor central, permite alta densidade de armazenagem e bom aproveitamento do volume de armazenagem.

Basicamente é utilizada quando a carga é uniforme e que pode ser PALETIZADA.

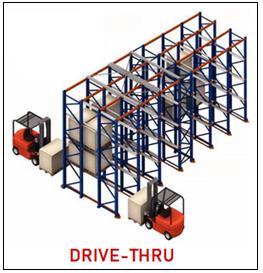

D –Estrutura de armazenagem DRIVE–THRU: é equivalente à estrutura DRIVE-IN, exige PALETES uniformes, mais resistentes e atende ao sistema de inventário LIFO (LAST IN – FIRST OUT – o último que entra, o primeiro que sai).

O DRIVE–THRU possui acesso também por trás possibilitando corredores com maior comprimento. Mas, necessita de um corredor para a entrada e outro para a saída de itens e corredores laterais para a circulação das empilhadeiras.

Permite alta densidade de estocagem de cargas iguais e elimina espaços entre prateleiras. Nas duas estruturas de armazenagem do tipo DRIVE os corredores de armazenagem são muito extensos e diminuem a velocidade das empilhadeiras e a velocidade do trabalho de movimentação.

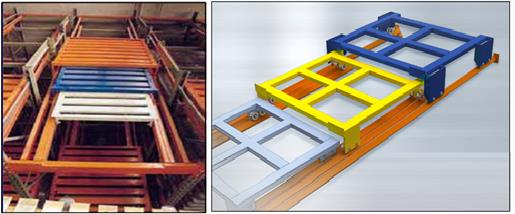

E – Estrutura de armazenagem PUSH-BACK: também é conhecida como GRAVITY FEED (alimentação por gravidade). A estrutura PUSH BACK, o sistema empurra e volta, utiliza carrinhos instalados em trilhos estocados em sequencia.

Cada um dos níveis do sistema contém carrinhos de rolamento aninhados, operando em uma pista inclinada para cima.

A estrutura funciona colocando o primeiro PALETE na parte superior e empurrando-o para trás para expor o próximo carrinho para ser carregado.

Quando o segundo PALETE é posicionado e carregado é empurrado para trás e o terceiro carrinho está pronto para receber o material. Isso continua até que todas as posições estejam preenchidas.

O último PALETE fica no próprio trilho. Ao descarregar, o PALETE frontal é removido e a gravidade move todos os outros para frente facilitando o acesso. À medida que cada PALETE é removido, os restantes se movem para baixo, por gravidade, até a posição estar completamente descarregada e todos os carrinhos estão novamente em posição para receber outras cargas.

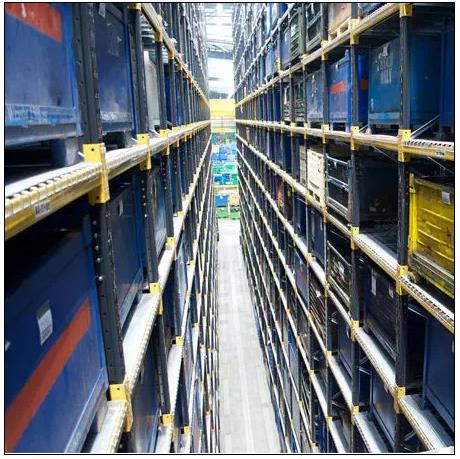

F – Estrutura de armazenagem para CORREDORES ESTREITOS: também são conhecidas por VNA – VERY NARROW AISLE (corredor muito estreito) e objetivam adaptar o tamanho das operações em função da demanda. Foram projetadas para o melhor aproveitamento da capacidade de armazenamento ao reduzir a largura e criar mais posições de acesso aos PALETS.

Porém, a redução da largura implica em maiores cuidados na movimentação e no trânsito de empilhadeiras e maquinários de transporte. Portanto, para mover PALETS em um armazém estreito é necessário um equipamento de movimentação especializada (empilhadoras de mastro retrátil e pantográficas, empilhadeiras trilaterais e as empilhadeiras selecionadoras de pedidos).

Caso haja a necessidade, as estruturas VNA podem ser facilmente convertidas para as convencionais APR (ADJUSTABLE PALLET RACKING). Utilização correta do espaço permite o aumento entre 40% e 50% com o estreitamento dos corredores.

G – Estrutura de armazenagem FLOW RACK: o armazenamento é manual e movimenta caixas, pequenos volumes, itens fracionados de grande rotatividade e mercadorias prontas para expedição.

Os itens são colocados em sistema FIFO (FIRST IN – FIRST OUT – o primeiro que entra, o primeiro que sai), na sequência correta, remetidos por um lado e recebidas por outro facilitando o PICKING.

A montagem do FLOW RACK é feita com rodízios plásticos e planos inclinados com trilhos, sustentados por estantes de baixa altura.

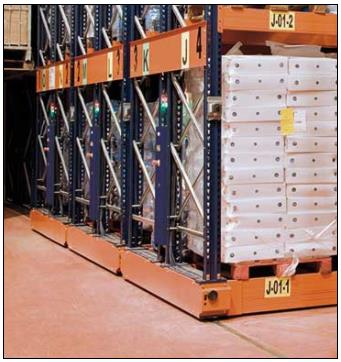

H – Estrutura de armazenagem DESLIZANTE: tem como sua principal característica a pequena área destinada à circulação e tem a vantagem da alta densidade.

As estruturas são instaladas sobre bases móveis com trilhos e guiadas, quando necessário, para o deslocamento lateral através de um interruptor.

I – Estrutura de armazenagem DINÂMICA: é uma estrutura que conta com uma estante FLOW-RACK e inclui uma esteira. É a mais indicada para CD’s (Centros de Distribuição) para dar agilidade na separação de pedidos.

Possui trilhos de inclinação regulada com perfil de alumínio tracionado que são apoiados sobre longarinas com encaixes deslizantes na lateral. Dispõe ainda de rodízios para facilitar o deslizamento com redutores de velocidade.

Uma estrutura de armazenagem DINÂMICA trabalha pelo FIFO (FIRST IN – FIRST OUT – o primeiro que entra, o primeiro que sai).

Esta estrutura tem grande utilidade na estocagem de alta densidade de produtos com alta rotatividade e necessidade de controle do seu prazo de validade. Os PALETS são colocados em uma extremidade e deslizam sobre roletes até a outra pela ação da gravidade e a aceleração dos PALETS é controlada por reguladores de velocidade.

J – Estrutura de armazenagem para TRANSELEVADORES: é um sistema que atua com a armazenagem automática de caixas ou bandejas e pode agregar as estantes, equipamentos e software de gestão. Este tipo de estrutura trabalha no sistema FIFO (FIRST IN – FIRST OUT – o primeiro que entra, o primeiro que sai), tem um excelente aproveitamento do espaço vertical, tem elevada densidade de carga e rapidez na movimentação.

Estas estruturas utilizam os TRANSELEVADORES, robôs desenvolvidos e adaptados para o armazenamento automatizado, que movem os PALETES ou itens menores.

Os TRANSELEVADORES se movimentam pelo armazém aproveitando com eficiência o pé direito do local. Possui rapidez e movimentação exata na localização da mercadoria, entrada, saída e entrega nos locais de PICKING.

K – Estrutura de armazenagem AUTOPORTANTE: esta estrutura de armazenagem não necessita da construção de um galpão de armazenagem: ela mesma será utilizada como o suporte para o fechamento da lateral e da cobertura – isto significa que as próprias colunas da estrutura (as estantes de estocagem) servirão como a sustentação do edifício nas laterais e no teto.

A sua montagem é rápida, possibilita um melhor rendimento da área útil de estocagem pelo aproveitamento do espaço vertical (a partir de 10 metros, podendo superar os 30 metros de altura) e maior distribuição da carga em armazéns totalmente automatizados ou convencionais.

A estrutura AUTOPORTANTE é vista como uma alternativa muito flexível por que a estrutura pode ser adaptada e ampliada na sua altitude à medida que as necessidades de armazenamento da empresa crescem (basicamente, é quase um armazenamento sem limites).