INTRODUÇÃO:

Em qualquer organização, os fatos não aparecem ou se formam aleatoriamente. Tudo o acontece tem uma ORIGEM, uma CAUSA, que obrigatoriamente, cedo ou tarde, vão causar algum EFEITO (positivo ou negativo).

KAORU ISHIKAWA (1915-1989)

Em 1943, em plena II Guerra Mundial, ISHIKAWA criou no Japão um método gráfico para identificar todas as possíveis CAUSAS de um problema que podem ter relação a um determinado EFEITO.

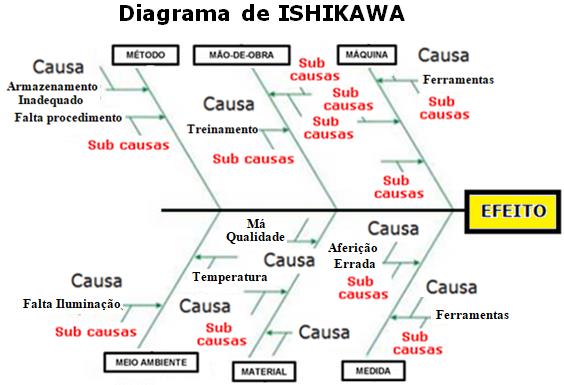

O Diagrama, que ficou conhecido por DIAGRAMA DE CAUSA E EFEITO ou DIAGRAMA DE ISHIKAWA, teve por finalidade organizar o raciocínio e dispor um problema prioritário em discussões sobre vários processos. Com o passar do tempo, o método foi sendo aprimorado e se tornou a melhor ferramenta para eliminar erros.

APLICAÇÕES

Esta ferramenta geralmente é voltada para área industrial e para o trabalho de CQT – Controle da Qualidade Total (ou TQM – TOTAL QUALITY CONTROL).

As análises feitas com o DIAGRAMA DE ISHIKAWA procuram por dispersões nos processos partindo de uma ideia básica: pensar a respeito das prováveis causas e razões que provocam o aparecimento de problemas (a relação CAUSA e EFEITO).

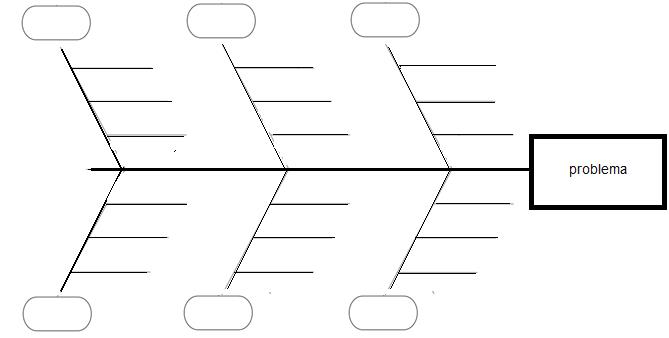

Quando preparado, o gráfico mostra um formato nítido de uma espinha-de-peixe, motivo pelo qual ele também é conhecido por este nome: DIAGRAMA ESPINHA DE PEIXE.

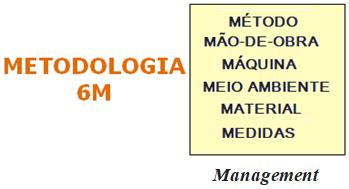

O DIAGRAMA DE ISHIKAWA é a forma mais precisa para se analisar as ENTRADAS (INPUTS) que afetam a QUALIDADE (ou tarefas) identificando CAUSAS que levam a determinados EFEITOS. As prováveis causas dos problemas são classificadas em seis tipos diferentes denominadas Metodologia 6M.

METODOLOGIA 6M

1 – MÉTODO: verifica todas as CAUSAS relacionadas ao método que estava sendo empregado para executar trabalhos ou procedimentos.

2 – MATERIAL: verifica todas as CAUSAS que envolvem os materiais que estavam sendo utilizado no trabalho. A matéria prima pode ser a causa de problemas.

3 – MÃO-DE-OBRA: analisa todas as CAUSAS que envolvem as atitudes ou a efetividade da mão de obra. O processo de recrutamento e seleção, problemas no treinamento, falta de qualificação etc. Podem ser a causa de muitos problemas.

4 – MÁQUINA: apura todas as CAUSAS que envolvem os equipamentos: manutenção irregular, falhas, problemas na operação ou mesmo máquinas inadequadas ou ultrapassadas.

5 – MEDIDAS: verifica todas as CAUSAS envolvendo os instrumentos de medida.

6 – MEIO AMBIENTE: examina as CAUSAS a respeito do meio ambiente de trabalho tais como: LAYOUT inadequado, falta de espaços, dimensionamento incorreto dos equipamentos, poluição, poeira, periculosidade, calor etc. O ambiente pode favorecer a ocorrências de vários problemas.

Estudiosos modernos estão considerando o 7M: a origem pode estar em problemas relacionados ao gerenciamento do trabalho (M: MANAGEMENT).

CAUSAS RAIZ

ISHIKAWA criou o método para apontar as possíveis CAUSAS RAIZ de um problema. Normalmente, os primeiros movimentos para a criação de um DIAGRAMA DE ISHIKAWA utilizam uma sessão de BRAINSTORMING, muito útil para captar as ideias e o conhecimento dos participantes envolvidos.

Em geral, é possível identificar os mais variados tipos de problemas que ocorrem ao longo de um processo. O ponto é qual a melhor forma de resolver a questão, em DEFINITIVO. O DIAGRAMA põe um foco que pode direcionar, com maior certeza, para as possíveis CAUSAS RAIZ, sendo valioso em informações sobre Gerenciamento de Qualidade e Melhoria da Qualidade.

MONTANDO O DIAGRAMA DE ISHIKAWA

A – DEFININDO O PROBLEMA: o passo inicial é definir exatamente qual é o problema, o EFEITO. Quanto maior o volume de informações, melhor a qualidade do resultado do DIAGRAMA (os detalhes podem se tornar determinantes para a solução definitiva).

O GESTOR deverá ser o mais objetivo possível e mensurar com exatidão o que deverá ser abordado. O raciocínio pode ser individual ou em grupo, dependendo da extensão do caso (o EFEITO é fixado à direita do DIAGRAMA e as CAUSAS maiores e as SUB CAUSAS são listadas à esquerda).

B – APLICAR OS 6MS: após a definição do problema, o EFEITO, pesquisar e listar as relações possíveis através dos 6MS. Dependendo do problema, em muitas oportunidades nem todos os 6MS poderão ser não ser aplicáveis.

C – TRABALHAR COM A EQUIPE: o passo seguinte é usar sessões de BRAINSTORMING ou BRAIWRITING com os profissionais envolvidos (direta ou indiretamente) com as CAUSAS RAIZ. É muito interessante contar com pessoas de outras áreas, com diferentes perspectivas e conhecimentos que poderão agregar valor aos trabalhos. As sessões precisam considerar os 6MS.

D – PLANEJAR: nesta fase é possível efetuar analisar de forma hierárquica as potenciais CAUSAS e verificar as de maior peso que interferem sobre a situação. Também já é possível listar as respostas, soluções e um esboço de um plano de ações estabelecendo os responsáveis e os prazos.

O DIAGRAMA DE ISHIKAWA, se não puder resolver 100% de todos os problemas, pelo menos os GESTORES podem ter uma visão panorâmica e mais abrangente da situação.

COMPONENTES DO DIAGRAMA DE ISHIKAWA

As informações, ENTRADAS (INPUTS), saídas (OUTPUTS), desdobramentos e suas consequências deverão ser rigorosamente levantadas e discutidas. Um componente interessante nesta fase é o uso do senso crítico e humildade para se reconhecer as falhas:

Cabeçalho: título do problema, data, autor (ou grupo de trabalho) e os Departamentos envolvidos.

Problema: o EFEITO a ser corrigido.

Eixo Central: uma reta no sentido horizontal apontando o EFEITO.

Áreas: mostram os principais fatores relacionados ao EFEITO. AS setas são desenhadas com inclinação no sentido do Eixo Central.

Causas: informações com potencial de ser a origem do EFEITO.

Sub Causas: são as ramificações ou desdobramentos das Causas.

VANTAGENS DO DIAGRAMA DE ISHIKAWA

● Aperfeiçoa os processos, mostra e formaliza as CAUSAS potenciais que podem ser atualizadas (ou revistas e eliminadas) e permite a visualização e o entendimento mais rápido.

● Em geral, o DIAGRAMA DE ISHIKAWA identifica as informações sobre as CAUSAS e as soluções poderão envolvem mais de uma área da empresa.

● Organiza e emite documentos sobre as CAUSAS RAIZ potenciais de um EFEITO.

● Mostra a relação de cada CAUSA e SUB CAUSA ao EFEITO.

ALCANCE DO DIAGRAMA DE ISHIKAWA

O DIAGRAMA é uma ferramenta muito conhecida e utilizada na indústria, sendo vinculada à ideia de Gerenciamento da Qualidade e problemas que ocorrem na linha de produção. Sua forma simples pode ser feita manualmente (individualmente ou em grupo) para listar problemas de CAUSA e EFEITO. E o mais importante é tomar decisões e pensar em encontrar soluções definitivas sem improvisos.

Entretanto, muitos GESTORES usam o DIAGRAMA para solucionar casos na área administrativa. Portanto, a ideia de CAUSA e EFEITO não se restringe apenas à linha de produção ou Gestão da Qualidade.

O maior obstáculo para o DIAGRAMA DE ISHIKAWA é a CULTURA da empresa. Se ela estiver sofrendo de APATIA CORPORATIVA ou acostumada da ZONA DE CONFORTO, convivendo e remediando sua INEFICIÊNCIA ORGANIZACIONAL, dificilmente haverá oportunidade para aplicar as soluções encontradas.

Como resultado, os erros e problemas vão persistir causando desgastes internos e retrabalhos elevando os níveis de desmotivação. A análise de CAUSA e EFEITO poderá estar apontando para falhas de processos determinados pela alta gerência ou pela direção da empresa.

Em muitas ocasiões, as soluções terão de ser negociadas fazendo com que o aspecto técnico fique em segundo plano (a saída se torna uma solução política). Em geral, isto vai demandar um tempo precioso e acumular uma carga maior de problemas. O GESTOR deverá usar seu poder de negociação e habilidade interpessoal para promover as mudanças necessárias.

Caso não haja um acordo, o GESTOR deverá pensar em outras estratégias para minimizar ou eliminar as CAUSA e os EFEITOS. E do DIAGRAMA só vai sobrar mesmo o esqueleto.

Sugestão de Leitura

ISHIKAWA, KAORU. TQC – Total Quality Control. Estratégia e Administração da Qualidade. Editora IMC Sistemas Educativos. São Paulo 1984.