INTRODUÇÃO:

Sem nenhuma dúvida, HENRY FORD foi o grande promotor de inovações que no início do século passado transformaram a indústria. A LINHA DE MONTAGEM,com a produção em massa, permitiu o acesso ao FORD MODELO T por uma enorme parcela de público.

A LINHA era um princípio já conhecido, desde o começo do Século XIII para a construção naval no ARSENAL DE VENEZA, no sistema de produção e montagem de armas com ELI WITHNEY, com OLIVER EVANS em seu moinho automatizado e ELIHU ROOT para acelerar a produção do revólver COLT. Porém, HENRY FORD aproveitou o método de maneira extensiva utilizando três princípios básicos que incrementaram ainda mais os seus resultados.

OS TRÊS PRINCÍPIOS BÁSICOS

1 – Princípio de intensificação: diminuir o tempo de produção com o emprego imediato dos equipamentos e matéria-prima e a rápida colocação do produto no mercado.

2 – Princípio de produtividade: aumentar a capacidade de produção do homem no mesmo período (produtividade) por meio da especialização e da LINHA DE MONTAGEM. O operário ganharia mais e o empresário teria maior produção.

3 – Princípio de economicidade: reduzir estoques de matéria-prima ao mínimo, de forma que o veículo fosse montado antes do vencimento do prazo de pagamento dos salários e da matéria-prima.

A PADRONIZAÇÃO

Utilizando os princípios de TAYLOR sobre padronização e simplificação, HENRY FORD se dedicava tenazmente em encontrar novas alternativas para reduzir custos (o que resultou em inúmeras inovações técnicas). FORD e seus engenheiros criaram máquinas para produzir grandes quantidades de peças necessárias e os métodos de montagem destas peças assim que elas eram fabricadas. Com a LINHA DE MONTAGEM e com a padronização, houve uma grande redução nos custos e no tempo de produção. Porém, os produtos não tinham flexibilidade.

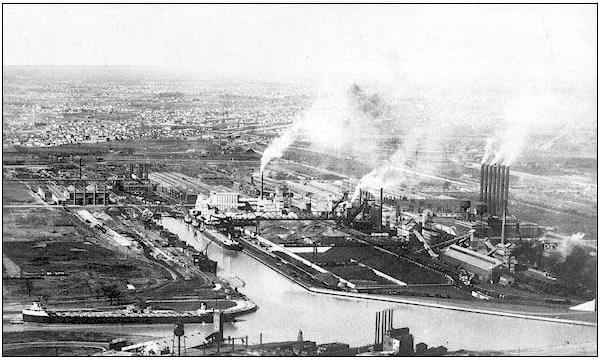

A INTEGRAÇÃO VERTICAL

A FORD era totalmente VERTICALIZADA e produzia tudo em busca de uma fabricação autossuficiente, desde a matéria-prima ao produto final, com um nível de produção excepcional. HENRY FORD procurou eliminar ao máximo os intermediários, adquiriu florestas, minas de ferro, minas de carvão e navios. Possuía desde a fábrica de vidros, plantação de seringueiras e siderúrgica. Só eram adquiridos os componentes inviáveis de serem produzidos internamente.

IRON MOUNTAIN PLANT SERRARIA E POWER HOUSE

Em 1919 HENRY FORD comprou vastas áreas florestais em MICHIGAN (313.000 acres) para obter o fornecimento de madeira. Montou um enorme complexo com uma grande usina hidrelétrica e a serraria em IRON MOUNTAIN. Ali eram produzidas enormes quantidades de madeira para estruturas dos automóveis, partes da carroceria, peças tábuas e rodas de madeira para a fábrica FORD RIVER ROUGE. Também procurou adquirir ferrovias e produtos químicos para apoio e autossuficiência à produção.

AS PROPRIEDADES DA FORD

Minas de carvão com capacidade de 11.800 toneladas/dia.

Vagões para transporte de carvão 1.000 unidades.

Minas de minério de ferro com capacidade de 450 toneladas/dia.

Oito navios para transporte de minério e produtos diversos.

Altos-fornos com capacidade de 1.200 toneladas de Ferro/dia.

Oito Usinas Hidroelétricas.

99 Navios usados como sucata para abastecer os Altos-fornos.

Usinas Siderúrgicas – 26.000 toneladas de aço/mês.

Forjas de aço (HIGHLAND PARK).

Três fábricas de Vidro – 500 toneladas/dia.

Fábrica de Cimento Portland para 2.500 barris/dia.

Fios – capacidade 13.607 kgs/dia.

Fábrica de Tintas.

Fundição – ROUGE.

Fábrica de pneus – ROUGE.

Fábrica de papel reciclado – ROUGE.

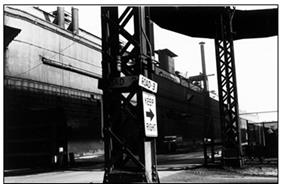

FORD RIVER ROUGE PLANT

No final dos anos 1910 a fábrica de HIGHLAND PARK já havia se tornando inadequada.

Em 1918 começou a construção de partes da fábrica e da linha de montagem em RIVER ROUGE que começaram a operar no início de 1920. O local não desenvolvido ao longo do rio ROUGE era vasto, o que permitiria uma expansão contínua e a opção de transporte fluvial ou ferroviário.

A LINHA DE MONTAGEM em ROUGE produziu carros acabados bem como milhões de peças a serem enviadas para a rede de montagem das filiais. Em novembro a linha estava lançando 800 carros por dia.

A fábrica de ROUGE recebia o minério de ferro, carvão e calcário para depois fabricar o aço e recebia borracha crua para fabricar pneus. A fábrica também permitiu que a empresa construísse prédios industriais projetados para acomodar fluxos de materiais e peças através de processos de fabricação e montagem recém-configurados (de acordo com as experiências dos engenheiros no ajuste dos processos em HIGHLAND).

Sugestão de Leitura

GOUNET, THOMAS. Fordismo e Toyotismo – Na Civilização do Automóvel. Bom Tempo Editorial. Edição 1ª. São Paulo, 1999.