INTRODUÇÃO:

A visão de HENRY FORD era muito clara em relação aos seus negócios. Afirmava que o grande entrave ao crescimento do mercado de automóveis eram os altos preços e que eles deveriam ser um bem disponível a todos, e não apenas um luxo para poucos privilegiados.

A FORD MOTOR COMPANY desde o início foi uma empresa lucrativa. Em outubro de 1903 teve um lucro de quase US$ 37.000, em 1905 os lucros totais chegaram perto de US$ 300.000 e em 1906 a FORD foi a marca mais vendida nos EUA (8.729 carros produzidos).

E por muito tempo, a FORD continuaria a ser uma das maiores e mais lucrativas empresas do mundo.

A FORD MOTOR COMPANY é a maior empresa do mundo em controle familiar contínuo há mais de 100 anos. Em 1919 HENRY FORD resolveu comprar a parte dos acionistas que ainda faziam participavam da empresa. Com astúcia ameaçou se desligar e formar uma empresa rival, mas, se ofereceu para comprar as ações dos sócios minoritários. Por US$ 125 milhões obteve o controle total em julho do mesmo ano, nomeou seu filho EDSEL FORD como o seu sucessor na presidência da empresa, embora mantivesse ainda em suas mãos o controle total da administração.

No presente a FORD MOTOR COMPANY detém duas marcas: FORD e LINCOLN (adquirida em 1922) e já foi proprietária de outras cinco marcas de luxo: Volvo (1999 a 2010), Land Rover (a sua parte foi vendida em 2008), Jaguar (1989 a 2008), Aston Martin (1994 a 2007) e Mercury (1938 e descontinuada em 2011).

As transformações criadas pelo FORDISMO fizeram uma mudança definitiva no âmbito industrial, na forma de trabalho, na área gerencial e na forma de fazer negócios.

O SISTEMA DE PRODUÇÃO

Uma das características principais do FORDISMO foi a aplicação do modo de PRODUÇÃO EM MASSA. O uso desta tecnologia nos métodos de fabricação provou que era possível produzir bem mais barato, em série, sem sacrificar a qualidade do produto para ganhar cada vez mais cobrando menos. A visão tinha a ideia do consumismo (o consumo de massa) como sendo a chave da paz e bem estar social. Para tanto, era preciso produzir o maior número possível de veículos, com design simples, custo mais baixo e preço acessível ao público em geral. O FORDISMO revolucionou a indústria automobilística, transformou a tecnologia e marcou o Século XX profundamente com a produção seriada.

A EVOLUÇÃO DA PRODUÇÃO

Para chegar ao seu objetivo de construir um automóvel para multidões e para o consumo em massa, HENRY FORD teve que repensar o seu modo de fabricação. A produtividade teria que aumentar. O automóvel fabricado artesanalmente ainda era visto com muita desconfiança como um brinquedo barulhento, perigoso e caro.

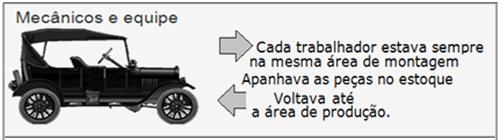

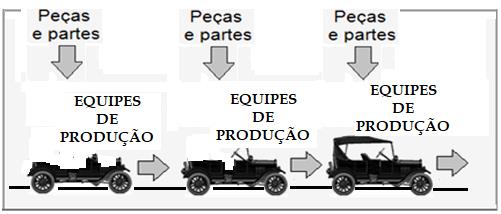

No início a produção da FORD era realizada da mesma maneira que os seus concorrentes (um carro por vez num processo de montagem a partir dos chassis). O veículo ficava no chão enquanto os mecânicos e suas equipes de apoio preparavam as peças e voltavam até o carro para montá-las. Para ganhar agilidade e aumentar a produção, as peças e as partes começaram a ser entregues em cada posto de trabalho.

HENRY FORD não considerou que isso fosse o suficiente para os trabalhadores que estavam construindo o MODELO N e as primeiras unidades do MODELO T. Para acelerar o processo, os veículos seriam montados em bancadas para que os operários só executassem uma tarefa, indo de um carro para outro. Mas, a movimentação também desperdiçava muito tempo – cada operário tinha um ritmo trabalho diferente. Não era uma forma rápida e havia a necessidade de equipes competentes para a montagem.

Portanto a produção permanecia baixa e o preço dos veículos ainda era alto. O seu compromisso em reduzir os custos resultou em várias inovações técnicas. O ritmo de produção deveria ser maior e FORD buscava a melhor maneira para baixar o tempo com o emprego imediato dos equipamentos e da matéria-prima para colocar o produto no mercado rapidamente.

A LINHA DE MONTAGEM

Ao contrário do que muita gente pensa, HENRY FORD não criou o automóvel e nem a LINHA DE MONTAGEM. E o MODELO T não foi o primeiro automóvel do mundo e nem o primeiro a ser produzido em linha de montagem.

O crédito para o uso deste método se deve a RANSOM E. OLDS. Em 1901 fabricou o primeiro automóvel produzido em massa, o OLDSMOBILE CURVED DASH.

Porém, os avanços na eficiência e o grande sucesso deste sistema na fabricação do FORD T pode ser creditado quase que inteiramente a HENRY FORD. O FORD T já era fabricado desde 1908 em pequena produção com métodos de fabricação de montagem manual. Era simples, robusto, padronizado e relativamente barato. Mas, não barato o suficiente para HENRY FORD, que estava disposto e determinado a construir um automóvel acessível. A fim de diminuir o preço destacava sempre que era necessário ter um meio de fabricação mais eficiente.

Em 1912 o MODELO T já chegava ao público por um preço bem mais baixo, mas, ainda restava criar um modo de montar um carro após outro, sem parar.

Para aumentar a produtividade era preciso elevar a capacidade de produção dos operários dentro do mesmo espaço de tempo por meio da especialização e de uma LINHA DE MONTAGEM.

Havia anos que FORD tentava elevar a produtividade. O processo de PRODUÇÃO EM MASSA era conhecido desde a Revolução Industrial na fabricação de armas, peças etc. muito antes da ADMINISTRAÇÃO CIENTÍFICA ou do FORDISMO. Na verdade, com o objetivo de racionalizar e acelerar o trabalho, FORD aproveitou algumas experiências anteriores que tiveram resultados muito positivos inspirado nos métodos de produção em fluxo contínuo das fábricas de enlatados, moinhos de farinha, cervejarias e padarias industriais:

● ELI WITHNEY: em 1798 – na montagem de armas.

● OLIVER EVANS: em 1783 – no moinho automatizado.

● ELIHU ROOT: em 1849 – na produção do revólver de SAMUEL COLT.

● Frigorífico em Chicago: em 1860 – nas operações repetitivas dos trabalhadores. Há uma história em que numa visita a um frigorífico FORD observou como os bois eram pendurados num trilho após o abate:

– Cada açougueiro tirava somente uma parte da carne cortando sempre a mesma parte de cada boi.

– A carcaça era movimentada por ganchos ligados a um trilho suspenso e no fim do processo restava apenas a carcaça.

– A ideia seria feita ao contrário: os operários ficariam em seus lugares agregando partes e peças às carcaças dos automóveis.

Em 7 de outubro de 1913 teve início a aplicação da ideia na fábrica de HIGHLAND PARK. HENRY FORD colocou em prática um sistema de montagem dividindo e simplificando a fabricação aperfeiçoando todas as etapas transformando a produção em série em um processo viável e em uma referência:

1 – A produção, dividida em 84 ETAPAS DISTINTAS, simplificou a montagem dos 3.000 componentes treinando cada um de seus operários em executar somente uma tarefa. E também foram usadas máquinas que poderiam estampar partes muito mais rapidamente.

2 – Os operários, colocados em postos definidos, construíam os carros em uma fileira no chão, com o chassi sendo puxado para junto deles (por cabos resistentes que mais tarde foram trocados por trilhos).

3 – Cada trabalhador permanecia em seu posto esperando o chassi chegar para executar o trabalho correspondente a cada uma das fases.

4 – A fabricação visava a grande quantidade num período determinado com a redução ao mínimo do estoque total de matéria-prima. As peças do carro eram produzidas na mesma fábrica, em pequenas linhas de montagem, posicionadas nos andares acima da linha principal e convergiam a ela por elevadores.

5 – Contratou também FREDERICK TAYLOR, especialista em estudos de movimento, tornando a execução ainda mais eficiente.

6 – Foi necessário que os operários e as ferramentas fossem colocados na ordem natural das operações com a utilização de planos inclinados para alimentar a produção com peças, deslocadas pela força de gravidade ou por correias transportadoras.

7 – Em vez de deslocar um grupo de trabalhadores com todas as ferramentas e equipamentos ao local onde o veículo estava sendo montado, o veículo era levado onde se encontram as equipes de produção. Os operários faziam o trabalho na SEQUÊNCIA LÓGICA facilitando o processo de preparação, o arranjo da produção e a diminuição dos custos.

8 – A correia mecânica, com a velocidade de dois metros por minuto, foi utilizada a partir de fevereiro de 1914 e elevou o volume da produção. A velocidade correta permitiu que cada trabalhador executasse uma determinada tarefa criando uma produção em série com o uso de montagem progressiva.

9 – Para não depender de mão de obra qualificada, as peças eram intercambiáveis em linhas de SUB MONTAGEM e definidas em cada área. Portanto, eram montadas facilmente por operários não especializados. As experiências continuaram com as barras de gravidade e correias transportadoras. A posição dos homens e das ferramentas foi pensada em detalhes para obter uma produção mais eficiente.

10 – A implantação da LINHA DE MONTAGEM fez o processo começar apenas pelo chassi, deslocando-se ao longo da linha em cada posto de trabalho até o veículo ser levado completo para fora da fábrica através do seu próprio motor. Todas as linhas de alimentação foram colocadas ao longo da LINHA DE MONTAGEM e sincronizadas para fornecer as peças corretas na altura certa.

O novo processo reduziu o tempo permitindo que a montagem de cada veículo fosse reduzida de 12 horas e 30 minutos para 98 minutos. Com um maior volume de produção foi possível baixar os preços com os custos fixos distribuídos por um número maior de veículos.

O sistema da PRODUÇÃO EM MASSA permitiu baratear o produto para ser acessível ao maior número possível de consumidores. Com a redução do tempo e do custo da produção o preço baixou de US$ 825 dólares em 1908 para US$ 440 em 1914 e, em 1918, metade de todos os carros nos EUA eram do MODELO T. Em 1924 o preço baixou para US$ 265 e em 1927, quando a produção do MODELO T foi descontinuada ele era produzido a cada 24 segundos por US$ 360.

A FORD produziu 260.720 veículos com 13 mil trabalhadores em 1914 numa relação de 20 unidades por empregado e os outros fabricantes juntos usaram 66 mil trabalhadores produzindo 286.350 automóveis numa relação de 4,34 unidades por empregado. A produção da FORD ultrapassa 1 milhão de carros por ano em 1921, quase 10 vezes mais do que a CHEVROLET, a segunda marca de vendas.

O sistema possibilitou maior controle industrial, padronização na qualidade dos automóveis e as máquinas e equipamentos passaram a executar grande parte das tarefas perigosas e insalubres (o trabalhador ficou livre do esforço e da carga física). O alto investimento necessário para instalar uma fábrica nos moldes de produção FORDISTA foi compensador.

“Eu vou construir um carro para a grande multidão. Ele será grande o suficiente para a família, mas pequeno o suficiente para o indivíduo correr e cuidar.” HENRY FORD.

“Ele será construído com os melhores materiais, pelos melhores homens a serem contratados, após os projetos mais simples que a engenharia moderna pode conceber. Mas será tão baixo em preço que nenhum homem que tenha um bom salário será incapaz de possuir um – e desfrutará com sua família a bênção das horas de prazer nos grandes espaços abertos de Deus”. HENRY FORD

A EXPANSÃO DO TAYLORISMO E DO FORDISMO.

Antes da I GUERRA MUNDIAL os métodos produção utilizados pelos americanos já haviam despertado a atenção. Os processos desenvolvidos por TAYLOR começavam a se espalhar e mudariam o Século XX. HENRY FORD não ocultava suas técnicas e suas ideias estavam sempre à disposição para empresários que viesse à DETROIT em visita à fábrica.

Por todo o mundo o sucesso dos métodos de produção da ADMINISTRAÇÃO CIENTÍFICA e o uso da LINHA DE MONTAGEM da FORD permitiram uma enorme expansão nos mais diversos ramos de atividade industrial. As linhas de produção podem ser robotizadas em qualquer fábrica ou em qualquer processo industrial moderno, mas, as ideias de TAYLOR e FORD estarão sempre presentes.

FORD MODELO T foi um carro revolucionário para toda a indústria do seu tempo, o primeiro produzido em grandes séries usando a linha de montagem e a construção com peças intercambiáveis. Na década de 20, em cada dois carros que circulavam pelo mundo, um era FORD T.

AVIÕES FORD

HENRY FORD sempre foi um homem empolgado pela aviação. Em 1909 construiu um avião FORD VAN AUKEN MONOPLANE baseado no avião francês BLERIOT XI utilizando um motor do FORD T, de 28 HP. Após duas tentativas fracassadas o projeto foi cancelado em virtude do peso excessivo do motor.

A FORD iniciou a sua participação na aviação ainda durante a I Guerra Mundial com a fabricação de motores LIBERTY. Em 1922, para expandir os negócios, EDSEL FORD, filho de HENRY FORD e presidente da empresa desde 1919, adquiriu STOUT METAL AIRPLANE COMPANY, uma fabricante de aviões de DETROIT.

Em 1924 empresa iniciou a fabricação do SOUT 2 AT-2 PULLMAN com capacidade para 9 passageiros e totalmente fabricado em metal. Com os resultados positivos foi criada a FORD AIR TRANSPORT SERVICE e construído um aeroporto em DEARBORN. O projeto seguinte, o protótipo do SOUT 3, foi mal sucedido e foi substituído pelo maior êxito empresa: o FORD 4AT TRIMOTOR, com capacidade para 12 passageiros.

O FORD TRIMOTOR foi apelidado de “TIN GOOSE” (ganso de lata) por ser construído em metal corrugado em uma nova liga resistente à corrosão. Era muito similar ao holandês FOKKER V.VII (de acordo com algumas fontes, os engenheiros americanos simplesmente fizeram uma cópia melhorada). Mesmo assim, voou pela primeira vez em 1926 e se tornou o primeiro avião de passageiros bem-sucedido dos EUA. Foram construídas 199 unidades até 1933 quando os efeitos da CRISE DE 1929 causaram o fechamento da DIVISÃO DE AVIÕES FORD.

Sugestão de Leitura

SNOW, RICHARD. FORD – O homem que transformou o consumo e inventou a era moderna. Editora Saraiva. Edição 1ª. São Paulo, 2014.