INTRODUÇÃO:

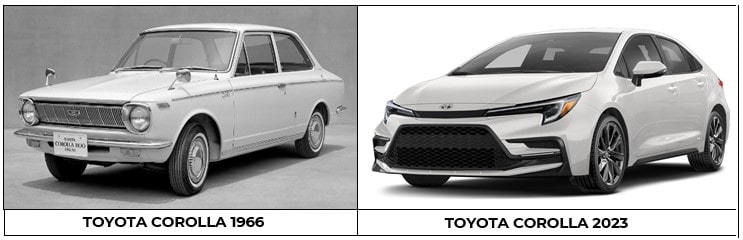

A evolução da TOYOTA MOTOR COMPANY foi admirável por sair das ruínas para se tornar a maior montadora do mundo. E os consumidores são fiéis à marca pela confiança na qualidade absoluta, conforto, segurança, tecnologia, desempenho, preço competitivo frente aos concorrentes e pela IMAGEM CORPORATIVA construída ao longo do tempo.

O TOYOTA COROLLA exemplifica o sucesso. O modelo, lançado em 1966, já vendeu mais de 40 milhões de unidades até 2017 e foi o mais vendido no mundo em 2019. A longevidade é pela sua constante evolução (12 mudanças na linha).

No início dos anos 70, a montadora diversificou o COROLLA com versões HATCH, STATION WAGON e uma versão esportiva. Neste período começou a penetrar no mercado externo com maior intensidade e também foi favorecida pela CRISE DO PETRÓLEO (1973). Entre 1979 e 1983, foram exportadas 500.000 unidades para os EUA e Europa graças ao luxo e baixo consumo de combustível. E a marca nunca mais deixou de ser um sucesso. A nova linha, que chegou ao mercado no final de 2019, conta com uma versão híbrida.

11 – GENCHI GENBUTSU

Dentro do STP, este é um princípio muito importantepor tratar da análise das fontes dos processos produtivos e problemas de produção.

GENCHI GENBUTSU, em japonês, literalmente pode ser traduzido com o significado de “localização real”, “coisa real”, “a situação no local” ou, como mostram alguns textos sobre o assunto “vá e veja”.

O GENCHI GENBUTSU (ou ATITUDE GEMBA) é utilizado para compreender REALMENTE uma determinada situação e que se faz necessária uma observação sobre o que está ocorrendo no local onde o trabalho acontece (o GEMBA). Podemos compreender que se trata de coletar fatos e dados onde o ocorre o problema

Não há como determinar a origem do GENCHI GENBUTSU. Mas, um acontecimento sem comprovação, afirmou que TAIICHI OHNO conduzia pela fábrica alguns engenheiros recém-formados. Ali, com um giz, desenhou um círculo no chão, solicitou a um dos engenheiros que entrasse no círculo para observar e anotar tudo o que ele havia visto. Ao retornar, OHNO verificava se o recém-formado havia observado o suficiente.

Caso contrário, OHNO pedia que a ação tivesse continuidade. A finalidade era deixar bem esclarecido aos novatos, que a única maneira de realmente entender o que acontece no CHÃO DE FÁBRICA, era ir até lá (estar presente – saia e veja o que está acontecendo). Era como o valor seria agregado e como o (*) DESPERDÍCIO seria observado. Ou seja, se há o problema no CHÃO DE FÁBRICA, ele precisa ser compreendido e resolvido no CHÃO DE FÁBRICA.

12 – HEIJUNKA

A palavra em japonêssignifica NIVELAMENTO. Este processo tem objetivo nivelar a produção e obter uma quantidade consistente de produtos em intervalos regulares.

É um método do LEAN MANUFACTURIG utilizado para propiciar um fluxo contínuo de trabalho, a redução do DESPERDÍCIO e o aumento do nível de produtividade. É um conceito que nivela a variedade ou o volume de itens, em um processo ao longo do tempo, produzindo de acordo com os pedidos dos clientes. Converte a instabilidade da demanda em um processo de fabricação nivelado e previsível dando estabilidade no trabalho da manufatura.

O HEIJUNKA previne o excesso de lotes, tipos de produtos e flutuações no volume. Assim, os processos são projetados para permitir que os produtos sejam facilmente alterados, produzindo o que for necessário e quando for necessário. Em geral, é usado em combinação com o KANBAN, KAIZEN e JUST IN TIME. Os clientes geralmente não são previsíveis na compra de produtos e o NIVELAMENTO é obtido pelo sequenciamento dos pedidos.

Em 1950 TAIICHI OHNO criou o HEIJUNKA para aumentar a produção de caminhões para o exército americano empregar na GUERRA DA CORÉIA. Mas, como havia carência de tudo, desde matéria-prima até peças, o HEIJUNKA foi desenvolvido colocando os pedidos em um “pool” (banco de pedidos) para nivelar a produção durante um período.

O HEIJUNKA permite o processamento dos pedidos dos clientes em função da demanda, reduzindo os estoques de bens em reserva esperando serem vendidos. As vantagens são:

Produção em pequenos lotes. Diminuição dos estoques de produtos acabados.

Minimizar inventários. Menor ocupação de armazéns.

Redução de custos, Equilíbrio na utilização de recursos.

Uso equilibrado de trabalho e máquinas. Elimina desperdícios e favorece a PADRONIZAÇÃO.

Menos stress dos trabalhadores. Flexibilidade para fabricar o que o cliente quer e quando ele quer.

13 – TAKT TIME

A palavra TAKT vem do alemão TAKTZEIT, (TAKT significa ritmo e ZEIT significa tempo). TAIICHI OHNO define como “o resultado da divisão do tempo diário de operação pelo número de peças requeridas por dia”. É o tempo ideal que deve ser empregado para que um produto seja produzido, levando em conta o fluxo de vendas e a demanda: é o tempo necessário para a execução de uma peça (o tempo transcorrido entre o início e o fim da operação). Sempre que se pensar em TAKT TIME é preciso considerar a capacidade de produção.

É o tempo ideal que deve ser empregado para que um produto seja produzido, levando em conta o fluxo de vendas e a demanda: é o tempo necessário para a execução de uma peça (o tempo transcorrido entre o início e o fim da operação). Sempre que se pensar em TAKT TIME é preciso considerar a capacidade de produção.

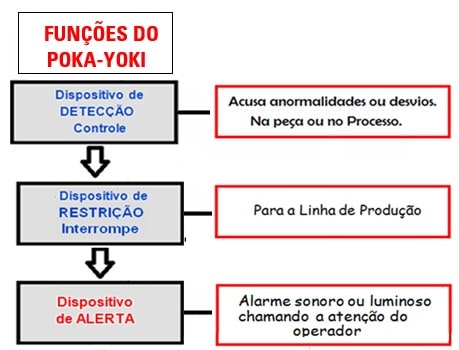

14 – POKA-YOKE

É uma metodologia criada em 1961 por SHIGEO SHINGO . Objetivo foi alcançar o DEFEITO ZERO e eliminar a necessidade de inspeções de CONTROLE DE QUALIDADE.

O termo original era BAKA-YOKE, que significa “à prova de bobos”. Isto causou muita polêmica e foi alterado para POKA-YOKE significando “à prova de erros”. A característica principal é prevenir erros 100% do tempo, detectar os defeitos na fonte sem depender do operador.

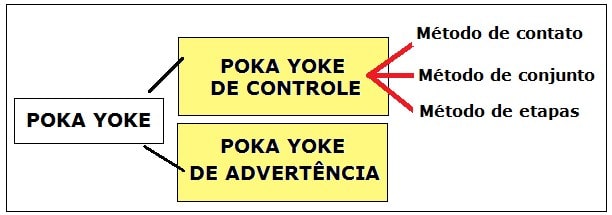

14.1 – MÉTODOS DO POKA YOKE

A – POKA YOKE DE CONTROLE

Quando o POKA YOKE é ativado, a máquina ou linha de processamento para de forma que o problema possa ser corrigido. O POKA YOKE DE CONTROLE é o dispositivo corretivo mais poderoso, porque paralisa o processo até que a condição causadora do defeito tenha sido corrigida. É o mais eficiente na maioria dos casos. Há três tipos de POKA YOKE DE CONTROLE:

A1 – Método de contato: o dispositivo POKA YOKE DE CONTROLE identifica os defeitos em virtude da existência ou não de contato entre o dispositivo e alguma característica ligada à forma ou dimensão do produto (GABARITO).

A2 – Método de conjunto: o dispositivo POKA YOKE DE CONTROLE determina se um determinado número de atividades previstas está sendo executadas.

A3 – Método de etapas: o dispositivo POKA YOKE DE CONTROLE determina se são seguidos os estágios ou operações estabelecidas para um dado procedimento.

B – POKA YOKE DE ADVERTÊNCIA

Quando o POKA YOKE é ativado um alarme soa ou uma luz sinaliza visando alertar o trabalhador.

14.2 – FASES DO POKA YOKE

• Detecção: busca identificar o erro antes que este se torne um defeito.

• Minimização: busca minimizar o efeito do erro.

• Facilitação: busca adoção de técnicas que facilitem a execução das tarefas ou na prestação de serviços.

• Prevenção: ações para impedir a ocorrência de erros.

• Substituição: busca substituir os processos ou os sistemas por outros que sejam mais consistentes,

• Eliminação: busca eliminar a possibilidade de ocorrência de erros pelo redesenho do produto, do processo ou da prestação de serviços.

14.3 – ATUAÇÃO DO POKA YOKE

O operário que identificar qualquer tipo de problema deverá imediatamente informar ao seu superior. Contudo, a linha de produção não é paralisada imediatamente como a máquina faz. Primeiro, é preciso dar o alerta que vai ser interrompida e, só depois do TAKT TIME (um tempo determinado), é que a linha deverá parar e não deixar a operação pela metade. Para sinalizar a parada em posição determinada, geralmente é utilizado o ANDON.

(*) DESPERDÍCIO: o conceito tradicional da palavra se refere ao não aproveitamento da maneira correta, como deveria ser, falta de proveito, perda: desperdício de matéria prima, materiais, peças, energia, hora-homem etc. Mas, para a TOYOTA os DESPERDÍCIOS também se referem a tudo que não acrescenta valor sob ponto de vista do cliente – ele não ficaria satisfeitos em pagar por qualquer ação que não agregue algum valor ao que ele realmente quer.

Sugestão de Leitura

LIKER, JEFFREY; HOSEUS, MICHAEL. A Cultura Toyota. A Alma do Modelo Toyota. Editora Bookman. Edição 1ª. Porto Alegre, 2009.

LIKER, JEFFREY; CONVIS, GARY L. O Modelo Toyota de Liderança Lean: Como Conquistar e Manter a Excelência pelo Desenvolvimento de Lideranças. Edição 1ª. Porto Alegre, 2013.